В середине января представитель нашего издания в обществе руководителя направления листовых бумаг компании UPM Украина Владимира Грицутенко, директора компании «Сервисоптторг» Владимира Бендрикова и технического менеджера UPMУкраина Лидии Мусыт посетил завод компании UPM в г. Коувола (Финляндия).

Ранее бумажных комбинатов такого уровня, как UPM Kymi Paper Mill, мне видеть не приходилось, тем ярче оказались полученные впечатления. Контраст с отечественными производствами, естественно, просто разительный.

В своем материале я поделюсь с вами интересными данными о UPM Kymi, которые предоставил Матти Лааксонен, директор по производству UPM Kymi Paper Mill. Матти, Ирма Ниеми,менеджер по коммуникациям, а также Маркку Лааксонен, директор по производству UPM Kymi Pulp Mill были нашими гидами во время экскурсии на завод.

UPM сегодня

Компания UPM основана во второй половине XIX века. Это одна из старейших лесопромышленных компаний не только в Скандинавии, но и в Европе. Сегодня UPM — это интегрированная компания, в сферу интересов которой входит все, что связано как с бумагой, так и с лесом (включая производство энергии, в том числе биотоплива, целлюлозы, биохимикатов и т.д.). Головной офис компании находится в Хельсинки.

Бизнес компании UPM носит глобальный характер. Ее торговые представительства работают в 65 государствах мира, а производственные предприятия открыты в 17 странах. Оборот компании в 2013 превысил €10 млрд.

В рамках проведенных не так давно структурных преобразований компания UPM была разделена на шесть бизнес-единиц: UPM Biorefining («Целлюлоза и биотопливо»), UPM Energy («Энергия»), UPM Raflatac, UPM Paper Asia («Бумага Азия»), UPM Paper ENA(«Бумага Европа и Сев. Америка») и UPM Plywood («Фанера»).

По мнению Президента UPM Юси Песонена, азиатский рынок для производителей бумаг – наиболее перспективен, в то время как полиграфический рынок Европы статичен, во многих азиатских государствах полиграфия развивается довольно интенсивно. Один из заводов UPM работает в Китае, в городе Чангшу, он обслуживает потребности, в основном, локального рынка.

Матти Лааксонен рассказал, что подразделению Paper Asia подчиняется также направление производства этикеточной бумаги, которое, тем не менее, территориально расположено в Финляндии.

Подразделение UPM Paper ENA, отвечающее за работу на европейских рынках и рынках Северной Америки, — мировой лидер в производстве устойчивой и высококачественной полиграфической бумаги. Подразделение структурировано, чтобы обеспечить потребности следующих групп клиентов: «Издатели журналов и представители рекламной отрасли», «Оптовики», «Дом и офис», «Издатели газет». Производственные мощности подразделения расположены в Финляндии, Германии, Великобритании, Франции, Австрии и США. Штаб-квартира UPM Paper ENA находится в Германии. В подразделении занято около 10,6 тыс. человек. В целом в UPM работает 21 тыс. человек, при этом в самой Финляндии – порядка 9 тыс. (что соответствует 39%): еще несколько лет назад финская часть этого «пирога» составляла более 50%.

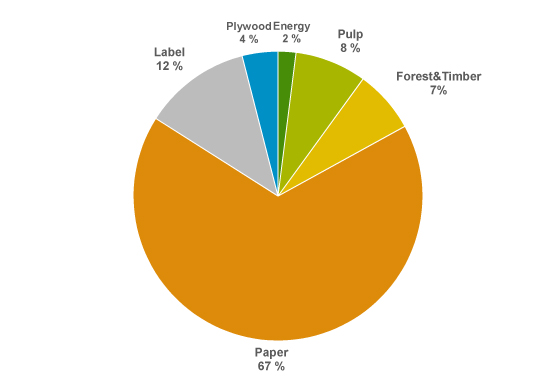

На рис. 1 показано, как распределяются сферы деятельности UPM. Разумеется, все эти направления очень сильно взаимосвязаны, что воочию подтверждают, собственно, и принципы работы, реализованные на заводе UPMKymiв Коуволе. Ведь та же энергия получается в процессе производства целлюлозы. И это замечание не праздное, так как продажа электроэнергии — один из наиболее рентабельных бизнесов UPM, не говоря уже о том, что получаемого тепла хватает для того, что бы отапливать собственные производственные помещения.

Основным направлением UPM остается производство бумаги (67%), и этот процентный показатель не уменьшается.

Рисунок 1. Распределение сфер деятельности UPM в 2012 году

UPM — крупнейший в мире производитель и поставщик бумаги для полиграфии с объемом производства, достигающим 12,2 млн. тонн. Это очень сложный и низкорентабельный бизнес (при объеме продаж €7,15 млрд операционная прибыль направления составила в 2012 г. всего €2 млн). Компания производит чистоцеллюлозную бумагу с покрытием и без, бумагу среднего и легкого мелования, газетную бумагу, для печати разнообразной полиграфической продукции, а также бумагу специального назначения.

В бизнесе UPM, связанном с производством целлюлозы, задействовано порядка полутора тысяч человек. У компании четыре завода по производству целлюлозы – Фрей-Бентос (Уругвай), Пиетарсаари, Кюми, Каукас (Финляндия).

Основной объем целлюлозы производится в Финляндии — это высококачественная химическая целлюлоза из мягких (сосна и ель) и твердых (береза) сортов древесины. В целлюлозный бизнес UPM входят производственные площадки в Уругвае, включающие эвкалиптовые плантации, питомники, научный центр, завод по производству целлюлозы из эвкалипта.

В 2012 г. целлюлозный бизнес принес компании выручку €1624 млн, что составило 8% от ее оборота. Операционная прибыль этого направления в 2012 г. составила €296 млн.

Целлюлозный завод Kymi(о его посещении – чуть далее) является частью интегрированного комплекса бумажной фабрики Kymi. Целлюлозный комбинатна предприятииKymiвыпускает около 570 тыс. тонн коротко и длинноволокнистой целлюлозы в год. Большая часть произведенной целлюлозы используется в бумажном производстве, и лишь небольшая часть уходит на продажу.

Для поставок бумажной продукции в Россию, Украину, Эстонию, Турцию и другие страны компания UPM использует мощности Cargo East Terminal (Коувола), принадлежащего группе VR-Transpoint (логистическое подразделение финских железных дорог). Складские помещения позволяют хранить более 10000 тонн продукции в рулонах и листах единовременно, производить погрузочно-разгрузочные работы для автомобильного и железнодорожного транспорта. Для ряда заводов UPM, включая завод Kymi, данный терминал является складом, где клиентские заказы готовятся к отправке клиентам, включая полный цикл, завершающийся выпуском товарно-сопроводительной документации и экспортным таможенным оформлением.

Своей миссией на энергетическом рынке компания считает выработку экологической электроэнергии с минимальными вредными выбросами. Общая мощность электрогенерирующих предприятий UPM составляет 1721 МВт. Продажи электроэнергии в 2012 г. составили 2% от общего оборота компании — €480 млн, а операционная прибыль — €210 млн.

Интересы компании в области энергетики и возобновляемых источников включают генерацию электроэнергии на атомных, конденсаторных и гидроэлектростанциях, торговлю и доставку электричества потребителям, торговлю квотами на выбросы парниковых газов. К этому же структурному подразделению относится лесное хозяйство, производство и продажа древесной массы, целлюлозы и биотоплива.

UPM производит самоклеящиеся этикеточные материалы для различных задач. В структуру входят 15 заводов и 21 терминал (2873 человека) по резке рулонов, охватывающие сегменты этикетирования пищевых продуктов и напитков, розничной торговли и логистики. В 2012 г. продажи этого подразделения составили €1202 млн, операционная прибыль — €81 млн.

Фанера — композитный материал из возобновляемого сырья с непревзойденным соотношением прочности и массы. Мощности по выпуску фанеры и шпона перерабатывают в год порядка 1 млн м3 древесины. Объем продаж фанеры в 2012 г. составил 4% от оборота компании — €387 млн, а операционная прибыль — €3 млн.

Собственное лесное хозяйство UPM обеспечивает доступ к сырью для всех производственных цепочек. Заготовка леса и пиломатериалов — основа бизнеса UPM, второго по величине поставщика хвойных пиломатериалов в Европе. Собственное лесное хозяйство обеспечивает экологической древесиной и биомассой все подразделения компании.

Лесохозяйственное подразделение предоставляет услуги владельцам лесных участков и управляет лесными угодьями. Заготовленная древесина направляется на производство древесной массы и пиломатериалов. Вся продукция сопровождается сертификатами FSC и PEFC. Производственная мощность деревообрабатывающих производств UPM — 2,1 млн м3 пиломатериалов в год. Объем продаж в 2012 г. — €1691 млн, операционная прибыль — €27 млн.

Экологические принципы UPM:

- сертифицированное волокно из лесов, управляемых в соответствии с принципами устойчивого развития;

- энергия с низким уровнем выбросов;

- минимизация воздействия на местные водные системы;

- переработка отходов;

- экологическая продукция, которую можно переработать.

Одна из важнейших составляющих безопасного производства в UPM — защита жизни и здоровья работников целлюлозно-бумажных комбинатов и других производственных предприятий. Всего через год после запуска инициативы по снижению травматизма на рабочих местах Step Change in Safety (о ней детальнее мы расскажем далее) частота несчастных случаев на предприятиях UPM снизилась на 40%.

UPM – BioforeCompany

Принято считать, что UPM — это «лесная» компания, собственно, даже на логотипе компании написано UPM— BioforeCompany.

Философия Biofore подразумевает использование эффективных производственных операций, прибыльность и построение устойчивого будущего за счет конкретных действий и непрерывной научно-исследовательской работы, позволяющей открывать новые подразделения и разрабатывать новые инновационные продукты, которые приносят дополнительную выгоду.

Данная концепция включает ряд принципов:

- вся продукция компании основана на древесине;

- реализованный в UPM производственный процесс очень энергоемкий и требует наличия источников энергии;

- производство сконцентрировано на так называемых «инженерных» материалах (новые сорта бумаги производятся с использованием рецеркулируемых материалов или того сырья, которое получено в результате переработки отходов производства). В процессе технологического производства UPM старается минимизировать количество отходов и использовать возобновляемую энергию. Древесина и древесные волокна — самые важные виды сырья, использующиеся в производстве целлюлозы и бумаги, могут быть переработаны и использованы повторно. Более 90% отходов бумажного производства также проходят вторичную переработку.

UPM придерживается принципов устойчивого развития. Любая компания, которая занята в лесопромышленном комплексе или целлюлозно-бумажной промышленности, должна управлять лесами так, чтобы объемы рубки не превышали объемов лесовосстановления. В UPM этому уделяется огромное внимание (и это несмотря на то, что в Финляндии ежегодно произрастает 100 млн. м3, а вся индустрия страны в целом потребляет 50 млн. м3 в год). В UPM внедрена система менеджмента лесов, которая сертифицируется и аудируется третьей независимой стороной.

На всех предприятиях UPM (включая Kymi) работает программа по снижению потребления воды. За последние 15 лет объем потребления сократился практически вдвое. Что касается промышленных сточных вод, то целью UPM является снижение их объемов к 2020 г. на 15%.

Одно из ключевых подразделений UPM — Отдел исследований и разработок, занимающийся научными изысканиями в области технологий и материалов будущего. Главная задача — повысить экологичность производственных процессов и создать новые, высокотехнологичные продукты в области возобновляемых источников энергии, экологически безопасных строительных материалов и сырья.

В 2011 г. был запущен пилотный завод по производству биоцеллюлозы. Она помогает в формовке материалов и придании им новых свойств. Изготавливается из древесных волокон и воды, служит высокоэффективной добавкой в красках и покрытиях либо для повышения прочности бумаги или упаковочных материалов.

В 2012 г. был запущен завод по производству биокомпозитов. Высококачественный композит из переработанной бумаги и пластика UPM ProFi, получаемых из отходов производства этикеточных материалов, используется для строительства и отделки помещений, в промышленности.

Новый высококачественный и долговечный биокомпозит для литья под давлением UPM ForMi позволяет реализовать самые смелые идеи дизайнеров. Сырьем для него служат целлюлоза и пластик. Композит подходит для вторичной переработки и не имеет запаха, что особенно важно для производства мебели, электроники и товаров для дома.

Еще один проект — экологически безопасное биодизельное топливо, идентичное дизельному, но производимое из возобновляемого растительного сырья. Оно соответствует стандарту EN590 для традиционного топлива и подходит для всех современных дизельных двигателей и топливной дистрибуторской сети. Благодаря инновациям UPM, выброс парниковых газов сокращен на 80% по сравнению с ископаемыми видами топлива. Строительство завода в Лаппеенранте, который будет производить около 100 000 т биодизеля в год, завершится в текущем году.

Kymi на берегу реки Кюмийоки

Предыдущие тезисы, касающиеся биоэнергетики, прекрасно иллюстрируются примером комбината Kymi, который представляет собой экологически чистое производство с высоким уровнем использования биотоплива. Комбинат UPM Kymi расположен недалеко от центра г. Коувола, в 134 км к северо-востоку от Хельсинки, на берегу реки Кюмийоки. Местоположение выгодно с точки зрения сырья, энергетики и транспорта. Поблизости, на южном побережье Финляндии, находятся порты Котка и Хамина, и с ними установлено регулярное железнодорожное сообщение, что позволяет достаточно оперативно производить контейнерные перевозки.

Комбинат был основан в 1872 г. и только в 1996 г. завод вошел в состав UPM.

Комбинат Kymi – один из немногих в мире бумажных заводов, представляющих собой интегрированный комплекс. Здесь производятся энергия, целлюлоза и бумага, поэтому в структуре компании UPM относится сразу к нескольким направлениям, в частности биоэнергетическому, энергетическому) и, естественно, к направлению UPMPaperENA (так как основной продукт Kymi – бумага).

Также на территории завода находятся электростанция Kymin Voima Oy’s, которая на 76% принадлежит UPM, а на 24% местным энергетическим компаниям, компания PCCPlant, которая производит различные наполнители, использующиеся в производстве бумаги с покрытием.

Kymi— cамодостаточный производитель тепловой и электрической энергии. Тепловая энергия, необходимая фабрике, производится на установке химического восстановления и теплоэлектрической станции Kymin Voima, работающей на древесной биомассе из коры и других отходов лесозаготовок. Большая часть потребляемого электричества производится на комбинате, немного закупается у UPM Energy. Благодаря новому восстановительному котлу, комбинат удовлетворяет свои потребности в электричестве более чем на 80%, а доля возобновляемого биотоплива в суммарном производстве энергии выросла до 90%. Электричество и тепло, генерируемые комбинатом, используются и для централизованного снабжения города Коувола.

Энергетические инициативы Kymiоправданы с точки зрения бизнеса, потому что, чем больше энергоэффективность, тем меньше затраты на энергию, равно как экономически оправдано дальнейшее использование отходов

На комбинате Kymi наряду с целлюлозным заводом работают завод по переработке отходов (биотопливная электростанция). Работа этих производств тесно связана с заводами по производству бумаги и целлюлозы. Благодаря высокой энергоэффективности, углеродный след предприятия близок к нулю. Заводы перерабатывают отходы с помощью объединенной биологической очистной станции.

Наибольшие за последнее время инвестиции (порядка €360 млн) были осуществлены в завод по сжиганию отходов производства.

Матти Лааксонен детально рассказал об организации технологического процесса, связанного с производством целлюлозы, получением и использованием энергии и производством бумаги. Процесс начинается с того, что бревна очищаются от коры, дробятся, и отходы, полученные при первичной обработке леса, сжигаются в котельной Kymi, для получения энергии и пара для производства.

Далее древесина поступает на завод по производству целлюлозы, где щепа варится, отбеливается, очищается, сушится, и в результате получается целлюлоза, которая затем поступает на бумагоделательные машины. На комбинате Kymi широко применяются различные виды биотоплива. Все отходы, которые возникают в результате изготовления целлюлозы, попадают в перерабатывающий котел, где сжигаются. В результате получается энергия, необходимая для производства бумаги.

В процессе производства бумаги возникает пар, в котором сушится целлюлоза; применяется энергия пара и в других технологических процессах. Пар, который использовался при сушке целлюлозы, в дальнейшем используется для подогревания воды, которая необходима для бумагоделательного процесса в холодное время.

Украинский и российский рынки исторически очень близки для фабрики Kymi, Матти Лааксонен в шутку называет их «домашними». Кстати, в коридоре административного здания Kymi на информационных стендах показаны образцы бумаги, которые через представительства Kymi в Санкт-Петербурге и Москве продавались до революции в крупнейших городах Российской империи. Бумага Kymi была прекрасно известна и в СССР, куда, в основном, продавалась офсетная и офисная бумага. К следующей нашей встрече Матти в шутку пообещал подготовиться лучше и порадовать нас дополнительными данными об истории добрососедских отношений Kymi с украинскими полиграфистами.

Интересно, что по требованию президента UPM Юси Песонена каждая презентация начинается со вступительного обзора, как себя вести на предприятиях UPM, что связано с глобальной программой Step Change in Safety (цель которой – улучшить безопасность, избежать несчастных случаев, поломок, остановок производства).

Уже практически два года территория фабрики Kymi закрыта для курения. С помощью специальных курсов и консультаций UPMактивно помогала людям бросить курить. Матти Лааксонен даже пошутил, что по финским правилам допустимая доза алкоголя в крови — 0,5 промилле. Но на территории фабрики такой допуск не действует – 0,0%!

Итак, основной критерий программы Step Change in Safety — сокращение потерь времени по причине несчастных случаев.

Мы поинтересовались у Матти, что подразумевается под понятием «несчастный случай»? Он ответил, что это может быть как бытовая травма, так и более серьезная, в том числе с фатальным исходом. Вероятность несчастных случаев возрастает во время проведения наладочных или профилактических работ, когда людям приходится работать на большой высоте. Высокий уровень безопасности должен соблюдаться и в процессе использования химреактивов.

Кстати, перед экскурсией по фабрике, о которой я расскажу позднее, нам выдали яркие жилеты (моего размера, к сожалению, не обнаружилось – видимо, для финнов я нестандартной комплекции :), специальные очки и беруши в производственных цехах. Кроме того, сотрудники, которые работают на производстве, должны использовать специальные ботинки с защитным носком и каску.

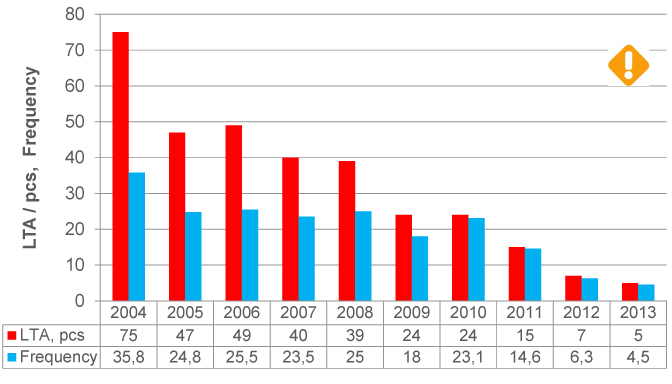

На рис. 2 показана ситуация на фабрике Kymi: красным цветом показаны временные потери по причине несчастных случаев, а голубой столбик означает частоту потерь на миллион рабочих часов.

Рисунок 2. Потери времени из-за несчастных случаев на комбинате Kymi

Как видим, в 2004 г. на фабрике было зафиксировано 80 несчастных случаев и потерь времени из-за этих несчастных случаев, а в 2013 г. всего пять. При этом показатель количества несчастных случаев на миллион работочасов снизился не столь радикально.

Матти пояснил это снижением количества персонала (в 2006 г. на фабрике Kymi работало около 1000 человек, сейчас же персонал фабрики составляет порядка 630 человек), поэтому и частота работочасов тоже снизилась.

Расширились и функциональные обязанности сотрудников, и особенно ценятся на предприятии специалисты, которые могут выполнять разнообразные функции.

Из-за многочисленных сокращений персонала средний возраст сотрудников на фабрике Kymi повысился. Поэтому запущена новая тренинг-программа, срок действия которой рассчитан на 2014-2016 гг. В ее рамках которой будут подготовлены новые, более молодые сотрудники для фабрики Kymi. Ежегодно планируется принимать на работу 20-30 высокопрофессиональных сотрудников (при этом в 2013 г. желающих работать в Kymi было порядка 1300 !).

Завод Kymi выпускает мелованную и немелованную чистоцеллюлозную бумагу, а также целлюлозу. Производственная мощность комбината – 830 000 тонн в год по выпуску бумаги и 570 000 тонн в год – целлюлозы. Бумага изготавливается на двух бумагоделательных машинах (БДМ).

На БДМ №8, с секцией мелования, шириной 8,5 м, изготавливается мелованная чистоцеллюлозная бумага массой 1 м2 80-150 г. (мелованная бумага – основной бренд UPMFinesse). БДМ №8 с традиционным мелованием в линию (PM8 + online coater) производит бумагу двукратного мелования. Машина запущена в 1983 году, в 2001 году была модернизована.

На БДМ №8 производятся мелованная бумага UPMFinesse и бумага для цифровой печати UPM Digi Finesse.

На БДМ №9, также шириной 8,5 м изготавливается немелованная чистоцеллюлозная бумага массой 1 м2 70-100 г. Это сорта бумаги для рулонной печати UPM Fine (офсетная бумага), Letter (для производства конвертов), Jet label, PreLaser, PrePersonal, UPM Form (бумага для производства бланков), UPM Digi laser(немелованная бумага для цифровой печати) и UPMDigilaser+ (бумага более высокого класса с аналогичным применением). Эта машина постарше, но также была модернизована в 2007 году.

Производство мелованной бумаги в листах на UPM Kymi было начато осенью 2012 года

На комбинате также установлены специализированные линии по производству офисной бумаги формата А4, которая производится под собственными брендами компании UPM— Yes, Future, KymLux и под глобальным европейским брендом UPMOffice.

Кроме того, год назад были установлены дополнительные мощности для порезки рулонной бумаги на листы. Производство мелованной бумаги в листах на UPM Kymi было начато осенью 2012 г. (бюджет этого проекта составил порядка €20 млн).

Производство фабрики Kymi сертифицировано по ISO 9001 и 14001. Работа предприятия регламентируется европейским сертификатом EcoLabel, сертификатами о безопасности и качестве производства, сертификатами сырья PEFC, FSC (в Европе и мире потребители хотят знать, из какого сырья произведена бумага, правильно ли сырье было выращено, срезано, переработано, где конкретно и из чего конкретно делалась бумага).

Экскурсия по производственным помещениям

А дальше мы посетили цех по производству бумаги, где увидели многое из того, о чем шла речь в презентации Матти Лааксонена.

Длина «машинного рулона», который производится на БДМ №8, — 140 км, как раз такое расстояние отделяет Коуволу от Хельсинки

Например, БДМ №8 – это настоящий «монстр» — в хорошем смысле этого слова. Одна из основных задач, которая реализуется в БДМ, – удаление влаги из бумажного полотна. Если вначале в состав бумажной массы входит порядка 98% влаги, то в готовой бумаге этот показатель не превышает 4-5%, в зависимости от того, какая изготавливается бумага. Соответственно, самая большая секция БДМ – это секция сушки. В ней расположены горячие цилиндры, на которые подается пар; в результате прохождения полотна по этим цилиндрам, влага из него испаряется.

Бумажное полотно также проходит через секцию предмелования. Предмелование необходимо для того, чтобы разгладить поверхность бумажного полотна и таким образом уменьшить расход мела при последующем меловании.

Управление всеми этими сложнейшими процессами производится из комнаты управления, которую мы также посетили. Здесь установлена масса мониторов, на каждом из которых отображается тот или иной процесс. Контролируется каждый этап производственного процесса, и таким образом обеспечивается его непрерывность. На БДМ установлено множество датчиков, которые следят за работой машины. Состояние различных секций БДМ контролирует четыре оператора, работа которых осуществляется в пять смен. На мониторах видны скорость движения полотна, произведенный метраж и показана масса производимого полотна (до мелования). С каждого машинного рулона берется образец бумаги, который отправляется в лабораторию. Эта бумага анализируется, ее параметры заносятся в систему, и оператор видит все показатели данного образца и показатели по каждому отдельному рулону.

Каждую пятую неделю машину останавливают для профилактики. Также возможны остановки машины по причине обрыва полотна (устранение неполадки занимает обычно не более получаса). Обрывы на машинном рулоне фиксируются специальными пленками, но эти следы и стыки, если они заметны, устраняются при последующей перемотке материнских рулонов.

В самый разгар общения в комнате управления нам сообщили, что через две минуты на БДМ №8 будет заканчиваться один произведенный рулон и начинаться новый. Под ободряющее «Поторопитесь» от Матти мы направились поближе к месту событий. Зрелище действительно оказалось интересным — вначале старый рулон отодвигается к приемке, потом полотно с громким хлопком эффектно «отстреливается», после чего начинается производство нового рулона.

К сожалению, в день нашего посещения комбината Kymi БДМ №9 была на профилактике, поэтому в зону, где она расположена, заходить было запрещено.

После перемотки и анализа бумажных полотен на световой стене (litght-wall) они направляются на секцию мелования (Coater№3). Кран-балки, с помощью которых рулоны перемещаются на платформы, по-видимому, управляются дистанционно, с помощью радиосвязи.

В секции мелования на бумажную основу наносится мелованный слой с последующей сушкой. После этого аналогичные операции производятся со второй стороной полотна. Если производителю необходимо получить глянцевую бумагу, полотно поступает в суперкаландр (если нужен максимальный глянец – используется суперкаландр, если полуглянец – обычный каландр).

Нам продемонстрировали два каландра, размещенные возле секции мелования. Один из них предназначен для изготовления глянцевых сортов, а второй – для матовых и полуматовых. В них используются наборы валов с разным покрытием – некоторые гладкие, другие шершавые. В результате каландрирования рулоны с помощью слиттеров разрезают на «рулоны заказа».

Kymi Paper Mill начала производство мелованной листовой бумаги в 2012 году. На фотографии изображена упаковочная линия листовой бумаги.

Далее нам показали цех переработки бумаги. В этом цеху установлены две линии для порезки и упаковки бумаги в пачках формата А4.

Одной из последних инвестиций комбината Kymi стала покупка новых флатовок которые были установлены на комбинате в 2012 году. С их использованием рулонная бумага флатуется и укладывается на паллеты. Аналогичные флатовки установлены на фабрике UPM в Нордланд (Германии).

Роль целлюлозного завода в замкнутом цикле Kymi

Далее мы посетили завод по производству целлюлозы, который, напомним, является частью интегрированного производственного комплекса Kymi. На целлюлозном заводе UPM Kymi выпускаются коротковолокнистая целлюлоза UPM Betula (для упаковочной бумаги, бумаги специального назначения и различных задач печати) и длинноволокнистая целлюлоза UPM Conifer (для журнальной, чистоцеллюлозной бумаги и бумаги специального назначения).

Экскурсия по заводу началась для нас с познавательной лекции о принципах производства целлюлозы и роли завода по ее производству в интегрированном комплексе Kymi.

Я не буду глубоко вдаваться в технические детали, о которых нам рассказали технические специалисты комбината Kymi, коснусь лишь производственного цикла, в рамках которого работает комбинат, чтобы подчеркнуть – здесь абсолютно сбалансированное и почти безотходное, высоко экологическое производство.

Цикл производства целлюлозы и энергии на комбинате UPM Kymi:

- линия очистки стволов древесины, обрабатывающая более 2 млн м3 древесины в год;

- 2 варочных котла непрерывного цикла для лиственной и хвойной древесины;

- отбеливание с применением кислорода, диоксида хлора, перекиси и каустической соды;

- кислородная делигнификация — новый этап, введенный в 2012 г.;

- фордринер — сушилку целлюлозной массы;

- линия регенерации, состоящая из испарительного блока, содорегенерационного котла, паровой турбины, печи для обжига извести, станции каустизации и котла на природном газе.

Древесные волокна (березы, сосны и ели) являются основным сырьем при производстве бумаги. При производстве целлюлозы, дерево должно быть порезано на части нужной длины, с которых удаляют кору и ветки, и затем измельчают в щепу. Древесная щепа и химикаты для получения целлюлозы варятся специальным образом.

Использованные химикаты удаляются при промывке целлюлозы. Древесные волокна сортируются и очищаются. Целлюлозу отбеливают в 4-5 этапов. Отбеленная целлюлоза направляется далее в сушилку или бумагоделательную машину.

Восстановление использованных химикатов является одним из основных процессов при производстве целлюлозы. Химикаты восстанавливают на заводе для восстановления, возвращают их для повторного использования. В то же время, древесина, которая растворилась в процессе варки, может быть использована для получения энергии.

Целлюлозный завод самостоятельно обеспечивает себя энергией. Части дерева, которые не могут быть использованы для изготовления целлюлозы (кора, осадок после варки) используются в качестве биотоплива.

Фабрика Кюми полностью обеспечивает себя энергией, фабрика и ее подразделения являются лучшими в своем классе по уровню выброса углекислого газа. Более 90% энергии производится из возобновляемых видов биотоплива. Основным топливом, используемым в бойлере для восстановления, является черный щелок (black liquor), а основные виды топлива, которые используются на биоэлектростанции Kymin Войма Oy, это древесная кора и остатки щепы.

Восстановительная линия состоит из установки для выпаривания, бойлера, паровой турбины, печи для обжига извести и завода для обработки каустиком. Черный щелок (black liquor) удаляют из пульпы путем промывки и сушат до 80% сухого содержимого в установке для выпаривания. Затем его сжигают в бойлере. Расплав из бойлера преобразуется в зеленый щелок (green liquor) и перекачивается для производства белого щелока (white liquor).

Зеленый щелок состоит из расплава из бойлера, охлажденного и растворенного в воде.

Гашеная известь используется для каустификации зеленого щелока (green liquor) в белый щелок (white liquor). Полученный известковый шлам перерабатывается обратно в известь при помощи печь для обжига извести. Известковый шлам сжигают в печи для обжига извести. Гашеную известь смешивают с зеленым щелоком (green liquor), чтобы получить белый щелок (white liquor). Белый щелок (white liquor) возвращают в процесс варки.

Лишь незначительная часть цикла комплекса по производству целлюлозы видна из окна 16 этажа производственного корпуса (между прочим – 89 метров от земли)

Кстати, пол на заводе по производству целлюлозы изготовлен из дюралюминиевых, поперечно уложенных на плиты реек, между которыми – весьма заметные просветы. Когда перемещаешься по такому полу, с непривычки ощущаешь себя как, когда идешь по свежему прозрачному льду?

Печь, в которой сжигается черный щелок «black liquor»

Ну а дальше мы испытали легкий шок. Нам показали печь, в которой сжигается черный щелок «black liquor», который под огромным давлением подается в бойлер.

И в завершение экскурсии по предприятию нам продемонстрировали турбину и генератор. Мощность турбины – 100 мегаватт. Собственно, именно с ее использованием производится львиная доля энергии на предприятии Kymi.

***

Мы побывали на уникальном предприятии, представляющем собой интегрированный комплекс. Впечатлили и масштабы производства, и абсолютная чистота в производственных помещениях, и уникальная взаимосвязь всех участков производства.

И Матти Лааксонен, и Ирма Ниеми, и другие представители Kymi очень интересовались ситуацией в Украине, и было заметно, что это не праздное любопытство.

Со своей стороны пожелаем компании UPM и заводу Kymi дальнейших успехов в работе на украинском рынке. Благодарим также украинское представительство UPM и компанию «Сервисоптторг» за приглашение посетить завод и помощь во время поездки.

Передплата на журнал Print+

Передплата на журнал Print+ Ефективні рекламні можливості у Соціальній мережі поліграфістів

Ефективні рекламні можливості у Соціальній мережі поліграфістів Наші послуги для поліграфістів

Наші послуги для поліграфістів Передплата на Print+

Передплата на Print+ "Друкуймо разом" у Telegram

"Друкуймо разом" у Telegram